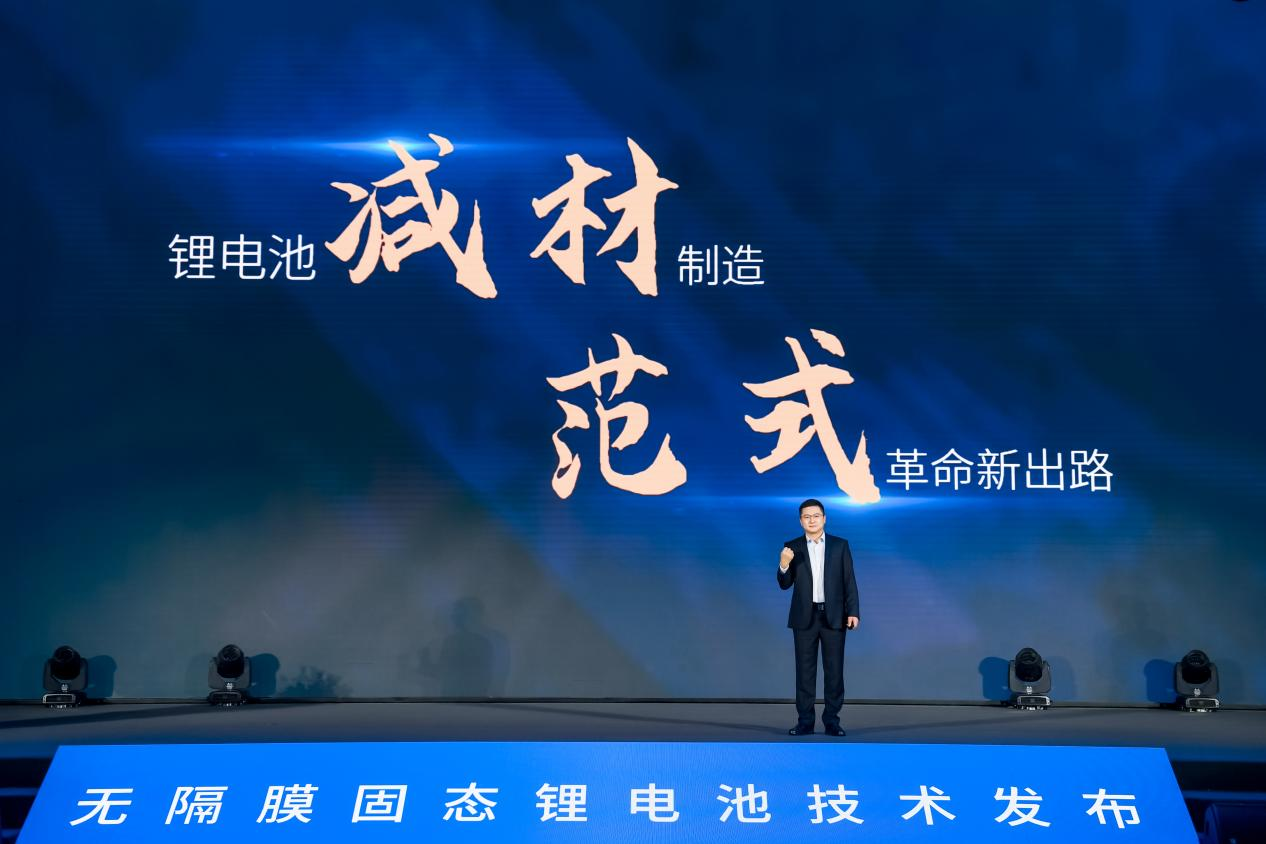

2024年11月7日,太藍新能源與長安汽車聯(lián)合舉辦的無隔膜固態(tài)鋰電池技術(shù)發(fā)布會在重慶山城圓滿落幕。此次發(fā)布會以“告別‘隔’式化,開啟新紀元”為主題,會上太藍給出了無隔膜固態(tài)電池的量產(chǎn)時間表。同時,太藍新能源還面向行業(yè)首次推出鋰電池“減材制造”的理念,帶來鋰電池行業(yè)的范式革命。

在傳統(tǒng)液態(tài)鋰電池使用過程中,電池能量密度與安全性是負強相關(guān)因素,就像蹺蹺板的兩端,能量密度上升、溫升會提高,安全性就越低,安全風險就越大。理想狀態(tài)下電池能量密度越高越好,安全系數(shù)越高越好。但在傳統(tǒng)液態(tài)鋰電池中,電池安全和使用效能似乎總是處于一種微妙的平衡狀態(tài),難以同時達到最優(yōu)。

傳統(tǒng)液態(tài)鋰離子電池主材所使用PE、PP材質(zhì)的隔膜,這種材質(zhì)的隔膜,高溫下易收縮,從而造成正負極短路,大量發(fā)熱,引發(fā)電解液燃燒和電極材料熱分解,進而導致電池起火或爆炸。

為增強隔膜的耐熱性,業(yè)界已開展廣泛研究并實施多項改進措施,包括在隔膜表面涂抹氧化鋁勃姆石等無機耐熱材料以及芳綸等有機高熔點材料,這些措施雖然在一定程度上提高了隔膜的耐熱能力,但當電池溫度升至200°C以上時,隔膜本體的大幅收縮仍難以遏制。行業(yè)為解決安全問題,常常采用增加防護措施的“加”方案,給電芯增加防爆閥;在PACK層面,增加氣凝膠、增加云母片、增加液冷系統(tǒng)、增加高強度殼體……過度堆砌不僅大幅增加成本,增加系統(tǒng)復雜性,但這些都無法根本解決由隔膜特性引起的鋰電池安全問題。

本次發(fā)布會上,太藍新能源首次推出鋰電池“減材制造”的理念,帶來鋰電池行業(yè)的范式革命——用簡單對抗復雜。

在減材制造范式的指引下,太藍新能源顛覆性地提出4-3-2-1技術(shù)路線確定了從液態(tài)到半固態(tài),再到全固態(tài)電池的清晰產(chǎn)業(yè)路徑。

在目前傳統(tǒng)液態(tài)鋰離子電池的四大主材基礎(chǔ)上,第一步,減掉隔膜,減掉部分電解液;這是太藍最先量產(chǎn)、裝車的半固態(tài)電池產(chǎn)品階段。第二步,完全減掉電解液;這是太藍將率先應(yīng)用在部分細分專業(yè)領(lǐng)域,如低空經(jīng)濟等領(lǐng)域的全固態(tài)產(chǎn)品階段。第三步,減掉負極,只留下直接產(chǎn)生能量的活性物質(zhì);這是未來,太藍的無負極全固態(tài)產(chǎn)品階段。

無隔膜固態(tài)鋰電池技術(shù),減掉隔膜,并在極片表面導入高致密復合固態(tài)電解質(zhì)層,在保證高鋰離子傳導能力的同時,又兼顧提供優(yōu)異的耐熱性。這種固態(tài)電解質(zhì)層還具有相當?shù)捻g性和機械強度,可以有效抑制高溫、機械力、鋰枝晶等因素誘發(fā)的熱失控,從根本上提升了電池安全等級。太藍新能源逐步減掉隔膜、減掉電解液、減掉負極,推動電池技術(shù)向全固態(tài)化邁進。

此次太藍新能源還在發(fā)布會上明確了量產(chǎn)時間表,無隔膜半固態(tài)電池計劃于2026年進行裝車驗證,以滿足新能源電動汽車的應(yīng)用需求;無隔膜全固態(tài)電池計劃于2027年實現(xiàn)批量生產(chǎn),在特殊領(lǐng)域開展示范性應(yīng)用。這一清晰的量產(chǎn)時間表,將固態(tài)電池的量產(chǎn)時間進一步前置,而這也將使太藍新能源成為最具競爭力的固態(tài)電池企業(yè)之一。

新聞爆料